Mindent a bronz- és sárgarézöntésről

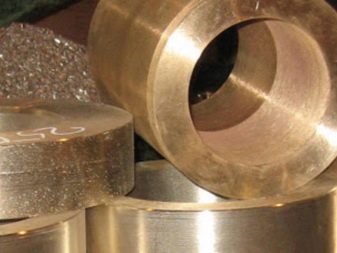

A bronz réz és ón ötvözete, néha szilícium, alumínium és ólom hozzáadásával. Különböző színű lehet, az összetevők százalékos arányától függően. A bronz többféle típusa létezik:

- ónötvözet;

- alumínium;

- vezet.

Az ónbronz a legszélesebb körben használt típus, és alacsony a folyékonysága. Kényelmes meghatározott méretű termékeket önteni belőle. Mivel nem igényel további feldolgozást. A sárgaréz cink hozzáadásával készült rézötvözet. Általában a keverék 70% réz, 30% cink. Néha a sárgaréz 50-50 összetételű.

A bronz előnyei a következők.

- Praktikusság.

- Lehetőség az öntvény otthoni gyakorlására.

- Magas ellenállás a környezeti tényezőkkel szemben.

- Szinte nem korrozív.

- Könnyű feldolgozás.

- Tartósság.

- Elektromos és hővezető képesség.

A sárgaréz nagyon ellenáll a korróziónak. Más fémek felületi rétegeként használják fémszerkezetek gyártásánál.

A technika története

Az öntött sárgaréz, akárcsak a bronz, 12 ezer évvel ezelőtt jelent meg. Ezekből az anyagokból eleinte szerszámokat, díszeket, később edényeket, háztartási cikkeket készítettek. A bronzból és a sárgarézből készült tárgyakat az élet minden területén széles körben használták. A bronz és sárgaréz készítésének első módszerei az ókorban, a klasszicizmus korában keletkeztek. A korszak számos remekművét szemlélhetjük a mai napig. Jelenleg ezeket az alacsony olvadáspontú ötvözeteket főként dekorációs tárgyak és műalkotások gyártására használják.

A fémek hozzáadásával készült rézötvözetek széles körben használatosak:

- szobrok és emléktárgyak;

- rácsok és kerítések egyéb elemei;

- kerítések és kapuk;

- belső részletek;

- csillárok és lámpák díszítésében.

Az idő múlásával az injekciós módszer javult. A modern világban pedig nem csak ipari módon, hanem hazai körülmények között is lehetővé vált a bronz és sárgaréz alkatrészek beolvasztása.

Sajátosságok

A művészi sárgarézöntés szinte ugyanaz a technológia, mint a bronzöntés. Itt vannak a folyamat finomságai.

- A sárgaréz olvadáspontja meglehetősen alacsony, 880-965 C között van. Ez lehetővé teszi különböző típusú sütők használatát. Még egy gázégőnél is elég egy hőálló edényt választani. De néha a hőmérséklet 1070 C-ra emelkedik az adalékanyagok miatt (többkomponensű sárgaréz esetében). A bronz olvadáspontja magasabb. Az ötvözet rézzel ónnal 900-950 C, az ón nélküli bronzé 950-1100 C. A bronzötvözetek szívóssága nagy, ezért minőségük javítása érdekében 100 fokkal magasabbra hevítik. Az energiatakarékosság érdekében jobb indukciós vagy tégelyes kemencék használata.

- Az öntés fő szakasza az olvadék öntőformába öntése. Az eljárás időtartama nem haladhatja meg a 2 percet. Ellenkező esetben a termék hibás lesz. Megjelennek a repedések, égések és varratok. A dolog teljesen megsérült és használhatatlan lesz. Vagy további feldolgozásra lesz szükség.

- A sárgaréz esetében egységes fokozatos hűtésnek kell lennie, speciális megoldások alkalmazása nélkül. A bronz hűtésekor hűtőfolyadékokat használnak.

- Az utolsó szakasz a kész alkatrész feldolgozása.... El kell távolítani az öblöket, ágakat, felszállókat. Az összetétel változatlan tartása érdekében folyasztószert adnak az ötvözethez. Ezeknek köszönhetően megvédhető az olvadék felülete és gáztalanítható az összetétele. Ez csökkenti a késztermék hulladékát.

Szükséges felszerelés

Az alábbiakban felsoroljuk azokat a fő berendezéseket, amelyek ezekből az anyagokból figurákat készítenek.

- Öntési forma. Különféle anyagokból készült.

- Csipeszhogy eltávolítsuk a kész részt a formából.

- Olvasztótégely amiért megolvasztotta benne a töltést. Létrehozásának anyaga grafit és agyag.

- Fűtőberendezések, sütők... A sárgaréz olvasztásához gázégő és hőálló edény használható.

- Különféle segédanyagok: szén, kovács

Szigorú technológiai sorrendet kell alkalmazni. Először helyezze a tégelyt a kemencére, majd tegye bele a fémdarabokat. Amikor teljesen felolvad, a keverék színe megváltozik. Ezután speciális felszereléssel - egy tégelyt horgolótűvel kivesznek a kemencéből, és az olvadékot óvatosan öntőformába öntik. A teljes lehűlés után az alkatrészt csipesszel eltávolítják és végső feldolgozásnak vetik alá.

Öntési modellek áttekintése

Mielőtt elkezdené a késztermék öntését, először létre kell hoznia egy vázlatot a jövőbeni alakzatról. A rajzot speciális művészek készítik. Ezután egy öntőforma jön létre rajta, amelybe a fő olvadékot öntik. Az öntőforma elkészítése meglehetősen fáradságos és felelősségteljes feladat. Ehhez speciális formázási kompozíciókat, szerszámokat és eszközöket használnak. A kész modell nagy szerepet játszik a teljes technológiai folyamatban. Belső üregének az elveszett viaszformák felhasználásával készült késztermék pontos másolatának kell lennie. Megolvadt oldatot öntenek bele, amely ezt követően bent lévén lehűl és felveszi végső formáját.

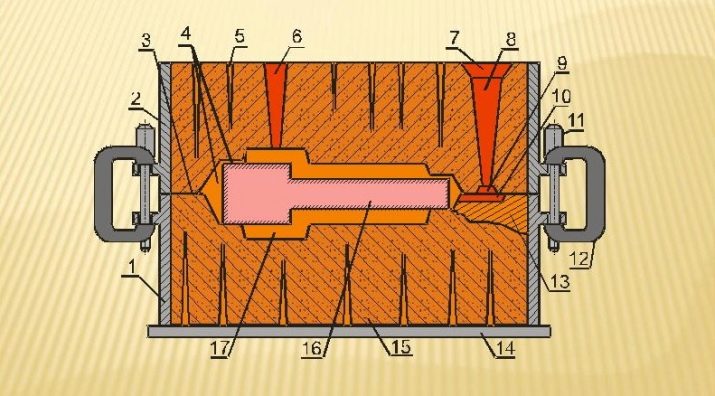

Stabilitás biztosítása, hogy az olvadék a formába való apály során ne essen össze, használjon lombikot. Ez egy speciális eszköz, amely két téglalap alakú összekötő részből áll, hasonlóan egy dobozhoz. Általában fából vagy rétegelt lemezből készül. A fémlombikban nemcsak az öntőforma létrehozása történik, hanem maga az öntés is. A sárgaréz és bronz gyártására szolgáló modellek újrafelhasználhatók és eldobhatók. Attól függ, hogy miből készülnek.

Anyagok (szerkesztés)

Elefántcsont, fa, gipsz és polimerek. Az acélt újrafelhasználható formák készítésére is használják. Az öntvénymodell elkészítéséhez a legkevésbé használt műanyagot használják.Otthon az olvadékot leggyakrabban nem szétválasztható gipszformába öntik. Miután az ötvözet lehűlt és megszilárdult, a formát egy speciális kalapáccsal finoman kész formára törik.

Építmények

Szerkezetileg a formák háromféleek lehetnek.

- Levehető. Ez egy olyan szerkezet, amely két vagy több részből áll, amelyek egyenes vagy összetett felület mentén kapcsolódnak egymáshoz. Megszakad a kapcsolat a késztermék lekéréséhez. Leggyakrabban a gyártásban használják újrafelhasználásra.

- Egy darab... A kész alkatrész kinyeréséhez kalapáccsal összetörjük. Csak egyszeri használatra alkalmas. Konkrét termékhez készül vázlatok alapján. Gyakran használják az otthoni termelésben. Az ilyen formák létrehozására a vakolat a legalkalmasabb.

- Különleges... Ez egy összetett forma vagy vázsablon. Nagy komponensben különbözik. Bonyolult formák olvasztására készült.

Az öntés főbb finomságai

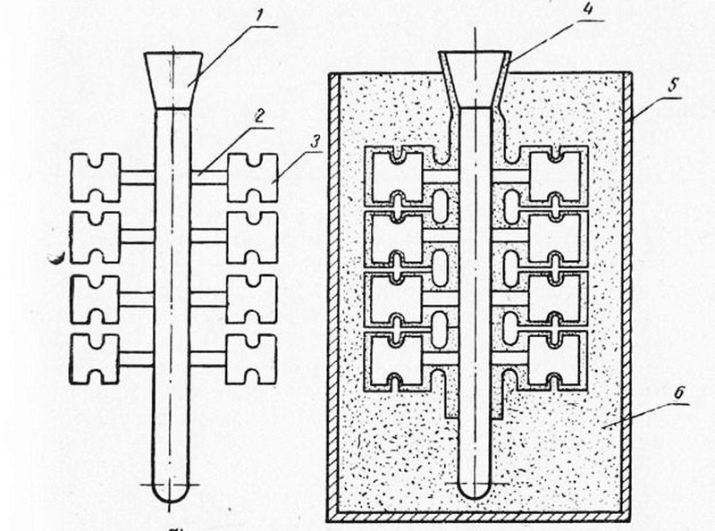

Centrifugális öntés

Ezt az öntési módszert gépészeti és egyéb ipari ágazatok számára alkatrészek és berendezések gyártására használják. A technológia a centrifugális erőn alapul. Úgy tűnik, az öntvénymodell forgása miatt. Ezt a fajta öntvényt főleg forradalmi testek gyártására használják. Az alakítás függőleges és vízszintes öntőgépekkel végezhető. Vízszintes forgástengellyel rendelkező gépeken a következőket készítik:

- Bélések;

- perselyek;

- gyűrűk.

Függőleges forgástengellyel rendelkező gépeken a következőket kell végrehajtani:

- légcsavarok;

- csigakerekek;

- fogaskerekek.

Az öntési folyamat során a homok tömörödik és az idegen elemek kiszorulnak.

Művészeti öntés

Otthon használja ezt a bronzkészítési módszert. Ennek a rézötvözetnek azonban nagy a folyékonysága, így a sárgarézötvözettől eltérően nem tölti ki teljesen a formát. Emiatt a tervezett minta az alkatrész felületén elmosódott. Az egyértelműség kedvéért a pénzverést használják. Ez meglehetősen fáradságos és időigényes folyamat. De ugyanakkor a művészi casting legkreatívabb pillanata. A végtermék minősége az elvégzett dombornyomás mértékétől függ.

A művészi casting szakaszai:

- vázlat és munkarajz készítése;

- öntőforma létrehozására szolgáló szerkezet gyártása;

- öntödei modell gyártása;

- a modell elkészítése;

- a töltés megolvasztása;

- formázómassza öntési modellbe öntése;

- hűtés;

- kivonás a modellből;

- a késztermék feldolgozása csiszológéppel, néha fémkefét használnak.

A kész egyedi komponenseket egyetlen termékben egyesítik, ha a végső terv szerint egyetlen, de több részből állónak kell lennie. Ezután a kapott kész figurát megmunkálják a kisebb hiányosságok eltávolítása érdekében, és egy felső védőréteggel borítják.

Fröccsöntés

Ez az öntési módszer a túlzott, vákuumnyomás hatásán alapul. A prés elvét alkalmazzák, az olvadékot túlnyomással adagolják a fröccsöntő formába. A pneumatikus vagy hidraulikus rendszer a dugattyúra hat. A nagy viszkozitású olvadék adagolásának nagy sebessége miatt túlnyomás keletkezik, a forma teljesen megtelik.

Ezután vákuumszívással a formázómassza a forma üregébe áramlik. Vékony falai vannak, hideg vízzel körülvéve. A hűtés a szélektől a középpont felé halad. Az olvadék egy bizonyos idő alatt beszívódik. Ezután a nyomás normalizálódik, és a fröccsöntőmassza felesleges maradványai lefolynak a falakon.

A hűtés utáni zsugorodás miatt a termék könnyen eltávolítható a formából. Az automatizálásnak köszönhetően a forma a másodperc töredéke alatt megtelik olvadékkal, ami jelentősen csökkenti az alkatrészek gyártási idejét, és kétségtelen előnye ennek az öntési módnak. Az alkalmazott öntési módszertől függetlenül a biztonsági óvintézkedéseket be kell tartani a bronzból és sárgarézből készült termékek gyártása során.

- Munka közben használni kell védőszemüveghogy megvédje a szemét az olvadt anyagcseppektől és a gőzöktől.

- A tevékenység megkezdése előtt meg kell tennie vegyen fel kesztyűt speciális hőálló anyagból készült.

- A helyiséget jól szellőztetni és szellőztetni kell, hiszen ezen ötvözetek olvasztása során emberre káros gázok szabadulnak fel.

- Nem szabadna megengedni gyúlékony anyagok és folyadékok érintkezése fűtőberendezésekkel.

- Szükséges szigorúan kövesse a folyamat technológiáját. Mivel ez a produkció elég traumatikus.

A bronzszobrok készítésének módjáról a következő videóban tájékozódhat.